Page 4 of 10

กระบวนการผลิตถ่านอัดแท่ง

วัสดุเหลือทิ้งทางการเกษตรต่างๆ ที่จะนำมาใช้เป็นเชื้อเพลิงได้ต้องผ่านการแปรรูปให้เหมาะสมก่อน โดยกระบวนการแปรรูปนี้ แบ่งออกเป็น 5 ขั้นตอน (ธรรมศักดิ์ และคณะ, 2554) ได้แก่

1. การผลิตถ่าน ถ่านเป็นไม้ที่ได้จากเผาไหม้ภายในบริเวณที่มีอากาศเบาบาง หรือกระบวนการแยกสารอินทรีย์ภายในไม้ในภาวะที่มีอากาศอยู่น้อยมาก เมื่อมีการให้ความร้อนระหว่างกระบวนการจะช่วยกำจัดน้ำ น้ำมันดิน และสารประกอบอื่นๆ ออกจากไม้ ถ่านที่ได้หลังการผลิตจะมีปริมาณของคาร์บอนสูง และไม่มีความชื้น ทำให้ปริมาณพลังงานในถ่านสูง โดยมีค่าเป็นสองเท่าของปริมาณพลังงานในไม้แห้ง กระบวนการที่ทำให้สารอินทรีย์ในเนื้อไม้เปลี่ยนรูปเป็นถ่านเรียกว่า คาร์บอนไนเซชัน (Carbonization) สามารถแยกกระบวนการดังกล่าวแบ่งออกได้เป็น 4 ขั้นตอน คือ

(1) ขั้นตอนที่ 1 การเผาไหม้ เป็นกระบวนการที่ต้องการปริมาณออกซิเจนจำนวนมากระหว่าง การเกิดคาร์บอนไนเซชัน โดยให้ความร้อนกับวัสดุภายในเตาเผาถ่าน

(2) ขั้นตอนที่ 2 เป็นปฏิกิริยาประเภทดูดความร้อน เพื่อไล่ความชื้นออกจากเนื้อวัสดุ โดยจะใช้อุณหภูมิจนถึง 270 องศาเซลเซียส ความชื้นจะค่อยๆ ลดลงจนกระทั่งหมดไป สามารถสังเกตได้จากปริมาณไอน้ำสีขาวที่ขึ้นหนาจนหนาทึบ

(3) ขั้นตอนที่ 3 เป็นปฏิกิริยาประเภทคายความร้อน โดยเกิดขึ้นในช่วงอุณหภูมิ 250-300 องศาเซลเซียส ระหว่างปฏิกิริยาคายความร้อนจะเกิดก๊าซต่างๆ เช่น ก๊าซคาร์บอนมอนอกไซด์ (CO) และก๊าซคาร์บอนไดออกไซด์ (CO2) รวมถึงเกิดกรดอะซิติก เมทิลแอลกฮอล์ และสารพวกน้ำมันดิน ขั้นตอนนี้ทำให้ปริมาณคาร์บอนของถ่านเพิ่มขึ้น เนื่องจากองค์ประกอบที่ระเหยได้จะถูกกำจัดออก

(4) ขั้นตอนที่ 4 เป็นการนำผลิตภัณฑ์ถ่านมาทำให้เย็น ซึ่งจะใช้เวลาหลายชั่วโมงขึ้นอยู่กับชนิดของเตาเผาที่ใช้ในการผลิต คุณภาพถ่านที่ผู้ใช้ยอมรับได้คือ ต้องมีปริมาณคาร์บอน 70 เปอร์เซ็นต์ สารระเหยได้ต้องน้อยกว่า 25 เปอร์เซ็นต์ ขี้เถ้าประมาณ 5 เปอร์เซ็นต์ และความหนาแน่นประมาณ 0.25-0.30 กรัมต่อลูกบาศก์เซนติเมตร ซึ่งถ่านจะมีคุณสมบัติเปราะปานกลาง

2. การบดย่อย (Grinding) ผงถ่านที่นำมาใช้ในการอัดแท่งต้องละเอียดพอที่จะนำไปขึ้นรูปได้ ขนาดของผงถ่านที่ใช้นั้นขึ้นอยู่กับชนิดของถ่าน และวิธีการทำผงถ่านให้เป็นแท่ง วิธีการบดย่อยสามารถทำได้หลายวิธีทั้งการใช้เครื่องบด เครื่องสับ และเครื่องป่นวัสดุ หรือวิธีที่ง่ายที่สุดคือ การบดด้วยมือ โดยอาจใช้ครกและสากเป็นอุปกรณ์ แต่วิธีนี้ต้องใช้แรงงานมากและใช้เวลานาน

3. การผสม (Mixing) เป็นการผสมวัสดุที่ถูกป่นย่อยแล้วกับสารที่จะช่วยประสานวัสดุให้ติดกันง่ายขึ้น ลักษณะของตัวประสานที่ดีนั้น นอกจากจะต้องมีแรงยึดเหนี่ยวระหว่างอนุภาคสูงแล้ว ความชื้นต้องมากพอและสามารถปกคลุมพื้นที่ผิวของถ่านได้ทั่วถึง สำหรับประเทศไทยได้ทดลองใช้ผลผลิตทางการเกษตรเป็นตัวประสาน พบว่า กากน้ำตาลและแป้งเปียกเป็นตัวประสานที่ดี โดยถ่านอัดแท่งที่ใช้กากน้ำตาลเป็นตัวเชื่อมประสานนั้นมีค่าความร้อนสูงกว่า และมีปริมาณเถ้าต่ำกว่าถ่านอัดแท่งที่ใช้แป้งเปียกเป็นตัวเชื่อมประสาน แต่ข้อเสียของการใช้กากน้ำตาลคือ ต้องใช้ปริมาณมากกว่า และเมื่อทิ้งไว้ในอากาศชื้นๆ จะดูดความชื้นจากอากาศเข้าไปทำให้อ่อนตัวลง อย่างไรก็ตามยังมีวัสดุอีกมากมายที่สามารถนำมาใช้เป็นตัวประสานได้ ในแต่ละท้องถิ่นก็จะมีการใช้วัสดุที่แตกต่างกันออกไป ซึ่งการเลือกวัสดุใดเป็นตัวประสานควรพิจารณาถึงคุณสมบัติ ได้แก่ ราคารถูก มีแรงยึดเกาะที่ดี ไม่ก่อให้เกิดกลิ่นเหม็นขณะเผาไหม้ และสามารถหาได้ง่าย ทั้งนี้ เชื้อเพลิงอัดแท่งที่ไม่ได้ใช้ตัวประสานใดๆ เมื่ออัดเสร็จแล้วต้องนำไปใช้เลย เนื่องจากมีความเปราะมาก ทำให้หักเป็นท่อนๆ และป่นกระจายได้ง่าย จึงไม่สามารถเก็บรักษาไว้นานๆ

4. การอัดแท่ง (Compaction) เป็นขั้นตอนในการกำหนดรูปร่างและความหนาแน่นของถ่านอัดแท่ง โดยขนาดและรูปร่างนั้นจะขึ้นอยู่กับจุดประสงค์ในการใช้งาน และความต้องการของผู้ใช้ วิธีที่ง่ายที่สุดคือ การใช้มือปั้นและอัดส่วนผสมให้เป็นแท่ง แต่แรงอัดด้วยวิธีนี้จะน้อย การผลิตถ่านอัดแท่งจากวัสดุเหลือใช้ทางการเกษตรอาจทำให้มีปัญหาด้านคุณภาพ จึงจำเป็นต้องมีการลดขนาดเพื่อเพิ่มความหนาแน่น และให้ได้รูปร่างที่เหมาะสม การเพิ่มความหนาแน่นของถ่านอัดแท่งเป็นการเพิ่มค่าความร้อนต่อปริมาตรของวัตถุดิบ และเพื่อให้ได้คุณภาพตามมาตรฐานที่กำหนด วิธีการอัดแท่งแบ่งออกได้เป็น 2 วิธี (อุกฤษฏ์, 2551) คือ

(1) การผลิตถ่านอัดแท่งด้วยวิธีการอัดร้อน (ภาพที่ 10) เป็นการอัดวัสดุโดยวัสดุไม่จำเป็นต้องเป็นถ่านมาก่อน เมื่ออัดเป็นแท่งเสร็จแล้ว ค่อยนำเข้าเตาเผาให้เป็นถ่านอีกครั้งหนึ่ง วัสดุที่สามารถผลิตโดยวิธีการอัดร้อน ได้แก่ แกลบ ขี้เลื่อย ขี้กบ ตลอดจนฝุ่นไม้ที่ได้จากโรงงานอุตสาหกรรมไม้ต่างๆ เนื่องจากวัสดุเหล่านี้เมื่อโดนอัดด้วยความร้อนจะมีสารในเนื้อของวัสดุยึดตัวมันเอง จึงทำให้สามารถยึดเกาะเป็นแท่งได้ โดยไม่ต้องใช้ตัวประสาน เครื่องอัดชนิดอัดร้อนนี้ มีราคาสูง

(ที่มา : http://www.clinictech.most.go.th/online/techlist/attachFile/20116171752331.jpg)

ภาพที่ 10 การผลิตถ่านอัดแท่งด้วยวิธีการอัดร้อน

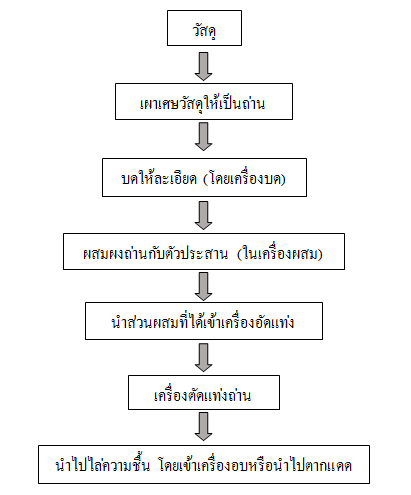

คุณสมบัติของถ่านอัดแท่งด้วยวิธีนี้จะมีความหนาแน่นค่อนข้างสูง ติดไฟได้นาน และให้พลังงานความร้อนได้นานกว่าถ่านไม้ แต่ติดไฟยาก เนื่องจากมีสารระเหยได้น้อย จึงทำให้ยากต่อการติดไฟ (ฐิติมา, 2555) กระบวนการผลิตถ่านอัดแท่งด้วยวิธีการอัดร้อน (ภาพที่ 11) เป็นดังนี้

(ที่มา : ฐิติมา, 2555)

ภาพที่ 11 กระบวนการผลิตถ่านอัดแท่งด้วยวิธีการอัดร้อน

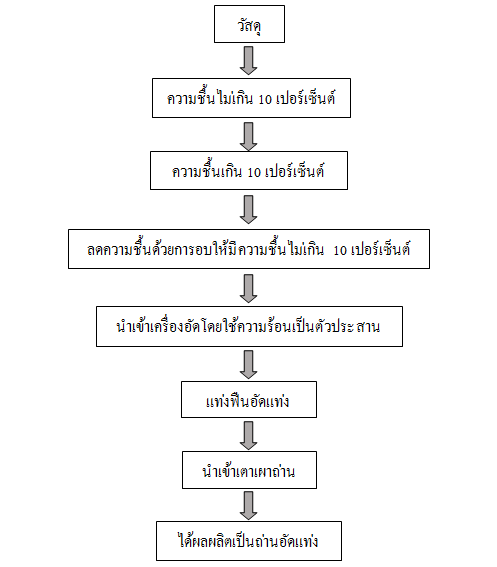

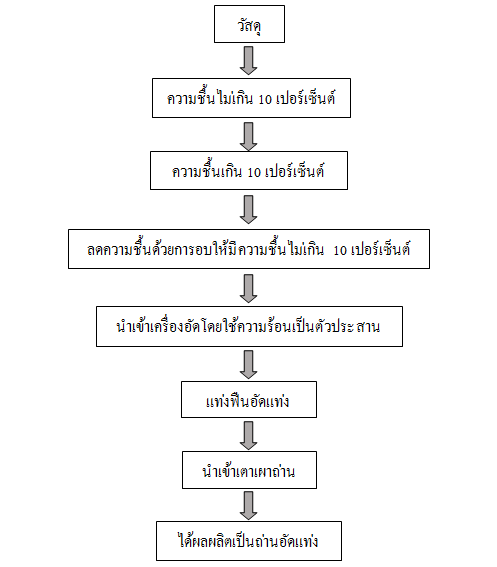

(2) การผลิตถ่านอัดแท่งด้วยวิธีการอัดเย็น (ภาพที่ 12) เป็นการอัดวัสดุที่เผาเป็นถ่านมาแล้ว จากนั้นนำมาผสมกับตัวประสาน หากวัสดุใดมีขนาดใหญ่ เช่น กะลามะพร้าว เมื่อผ่านการเผาแล้วต้องบดให้ละเอียดก่อน แล้วจึงนำมาผสมกับตัวประสานก่อนผ่านกระบวนการอัดแท่งด้วยวิธีการอัดเย็น วัสดุที่สามารถผลิตโดยวิธีการอัดเย็น ได้แก่ เศษวัสดุชีวมวล เศษวัชพืช และเศษวัสดุที่เหลือจากการเกษตรหรืออุตสาหกรรมการเกษตร คุณสมบัติของถ่านอัดแท่งด้วยวิธีนี้ เมื่อนำมาใช้จะมีควันน้อยลง และความชื้นก็ลดลงด้วย รวมถึงมีค่าความร้อนสูงขึ้น ทั้งนี้ขึ้นอยู่กับอัตราส่วนผสมของวัสดุและตัวประสาน

(ที่มา : http://www.clinictech.most.go.th/online/techlist/attachFile/20116171752331.jpg)

ภาพที่ 12 การผลิตถ่านอัดแท่งด้วยวิธีการอัดเย็น

กระบวนการผลิตถ่านอัดแท่งด้วยวิธีการอัดเย็น (ภาพที่ 13) เป็นดังนี้

(ที่มา : ฐิติมา, 2555)

ภาพที่ 13 กระบวนการผลิตถ่านอัดแท่งด้วยวิธีการอัดเย็น

5. การตากแห้ง เนื่องจากถ่านอัดแท่งที่ได้ยังมีปริมาณความชื้นสูง จึงต้องนำไปตากแห้งเพื่อเป็นการลดความชื้นให้ไม่เกินร้อยละ 8 โดยน้ำหนัก และเพื่อให้ถ่านอัดแท่งแข็งตัวเกาะกันแน่น วิธีที่ง่ายและถูกที่สุดสำหรับการทำให้แห้งคือ การนำไปผึ่งแดดประมาณ 3-4 วัน แต่หากเป็นห้องอบโดยใช้ความร้อนจากแสงอาทิตย์ก็จะช่วยลดระยะเวลาให้สั้นลง นอกจากนี้ อาจใช้ความร้อนจากเตาเผามาไล่ความชื้นจากแท่งถ่านให้แห้ง แต่มีข้อควรระวังคือ ต้องรักษาอุณหภูมิภายในห้องอบไม่ให้สูงเกินกว่าที่จะทำให้ถ่านลุกไหม้ สำหรับเวลาที่ใช้ในการอบไล่ความชื้นขึ้นอยู่กับปริมาณความชื้นของส่วนผสม และชนิดของห้องอบที่ใช้