Page 4 of 9

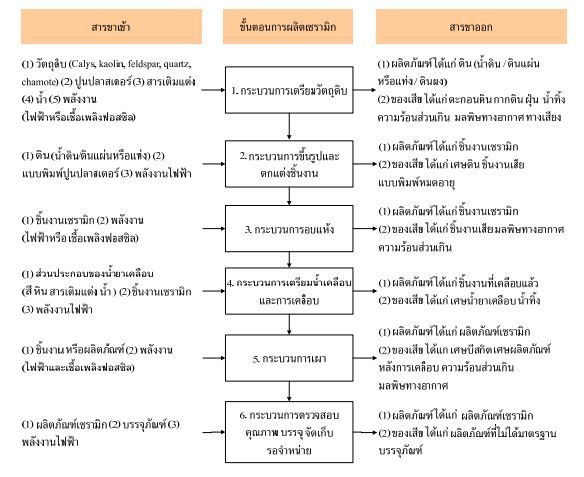

กระบวนการผลิตผลิตภัณฑ์เซรามิก

การผลิตเซรามิกประกอบด้วยกระบวนการหลายขั้นตอน แต่ละขั้นตอนจะประกอบไปด้วยขั้นตอนย่อยๆ อีกหลายขั้นตอน ต้องใช้เครื่องจักรอุปกรณ์ที่แตกต่างกัน และที่สำคัญผู้ควบคุมการผลิตในแต่ละขั้นตอนต้องมีความเข้าใจถึงกระบวนการผลิต สามารถใช้เครื่องมือและอุปกรณ์ที่เกี่ยวข้องได้เป็นอย่างดี เพื่อให้ชิ้นงานหรือผลิตภัณฑ์เซรามิกที่ผลิตได้มีคุณภาพดี และเป็นที่ต้องการของตลาด โดยวัตถุดิบสำคัญและกระบวนการผลิตเซรามิกมีรายละเอียด ดังนี้

1. วัตถุดิบสำคัญ (ศูนย์พัฒนาอุตสาหกรรมเซรามิก จังหวัดลำปาง, 2558)

วัตถุดิบที่นำมาใช้ในการผลิตเซรามิกทุกชนิดมีแหล่งกำเนิดมาจากหินแม่ (Mother rock) ชนิดใดชนิดหนึ่ง เช่น หินอัคนี หินแปร หินไรโอไลต์ เป็นต้น จากนั้นจึงเกิดการเปลี่ยนแปลงผุพังสลายตัวเป็นวัตถุดิบที่มีคุณสมบัติทางเคมี ทางฟิสิกส์ ทางแร่ และสมบัติอื่นๆ ที่แตกต่างกัน หลังจากเกิดการเปลี่ยนแปลงผุพังสลายตัวแล้ววัตถุดิบ บางชนิดอาจเกิดการเคลื่อนย้าย หรือเคลื่อนตัวรวมกันยังอีกแห่งหนึ่งไกลจากแหล่งกำเนิดเดิม หรืออาจทับถมรวมกันอยู่ที่เดิมก็ได้ ตัวอย่างเช่น แร่ดินเมื่อเกิดขึ้นและยังคงสะสมตัวอยู่แหล่งเดิม เรียกว่า ดินปฐมภูมิ (Primary clay) ได้แก่ ดินขาว หินพอทเทอรี่ แต่ดินที่เกิดการสลายตัวและมีการเคลื่อนย้ายไปตกทับถมห่างออกไป เนื่องจากอิทธิพลของลมหรือน้ำ เรียกว่า ดินทุติยภูมิ (Secondary clay) ได้แก่ ดินดำ ดินเหนียว ดังนั้น วัตถุดิบทางธรรมชาติ ณ แหล่งกำเนิดต่างๆ สามารถแบ่งกลุ่มได้ ดังนี้

(1) วัตถุดิบที่มีความเหนียว (Plastic raw materials) ได้แก่ ดินขาว ดินเหนียว ดินดำ หินพอทเทอรี่

(2) วัตถุดิบที่ไม่มีความเหนียว (Non-plastic raw materials) ได้แก่ หินฟันม้า ควอตซ์ ทรายทะเล หินปูน โดโลไมต์

(3) วัตถุดิบสังเคราะห์ (Artificial materials) ผงสีสำเร็จรูป ผงอะลูมิน่า รวมทั้งสารเคมีเติมแต่งบางชนิด

คุณสมบัติของวัตถุดิบทางธรรมชาติแต่ละชนิด คือ

• ดินขาว และดินขาวล้าง (Kholinite, Washed clay)

ดินชนิดนี้มีคุณสมบัติเพื่อเพิ่มความแข็งแกร่งให้แก่ผลิตภัณฑ์ ช่วยให้สีของเนื้อผลิตภัณฑ์มีสีขาวขึ้น แต่ถ้าผสมในอัตราส่วนที่สูงมากเกินไป อาจทำให้การสุกตัวของเนื้อผลิตภัณฑ์ชนิดนั้นเกิดที่อุณหภูมิสูง และความเหนียวของเนื้อดินลดลง (ภาพที่ 5)

(ที่มา : http://www.thaiceramicsociety.com)

ภาพที่ 5 ลักษณะเหมืองดินขาว

• ดินเหนียว หรือดินดำ (Plastic clay, Ball clay)

การเติมดินเหนียว หรือดินดำลงในส่วนผสมของเนื้อดินเพื่อเพิ่มความเหนียวให้มากขึ้น แต่มีข้อเสีย คือ ถ้าใช้ดินเหนียว หรือดินดำมากเกินไป จะทำให้ความขาวของเนื้อผลิตภัณฑ์ลดลงไป เพราะในดินพวกนี้ประกอบด้วยอินทรีย์สาร คือ ซากพืชซากสัตว์ที่ตายและเน่าเปื่อยสลายผสมอยู่ในปริมาณสูง รวมถึงมีปริมาณของออกไซด์ของสนิมเหล็กปนอยู่จำนวนมาก ทำให้มีผลกระทบต่อความขาวของเนื้อดิน (ภาพที่ 6)

(ที่มา : http://www.smcceramic.com)

ภาพที่ 6 ลักษณะของดินเหนียว

• หินฟันม้า (Feldspar)

หินฟันม้าเป็นตัวที่ช่วยในการหลอมตัว หรือช่วยด้านการสุกตัวของเนื้อดิน ทำให้ให้เนื้อดินมีการสุกตัวที่อุณหภูมิต่ำลง เพราะมีออกไซด์ของด่างชนิดโซเดียมและโพแทสเซียมเป็นส่วนประกอบในปริมาณค่อนข้างสูง หินฟันม้าในธรรมชาติมีลักษณะเป็นก้อนหินแข็ง ก่อนนำมาใช้จึงต้องผ่านการบดให้ละเอียดก่อน

• หินควอตซ์ (Quartz)

หินชนิดนี้ในธรรมชาติพบได้ตามภูเขา มักเกิดร่วมกับแร่ชนิดอื่นๆ เช่น เกิดร่วมกับหินฟันม้า หรือพบปะปนกับหินแกรนิต หินควอตซ์มีลักษณะเป็นหินแข็ง เนื้อขาวใส ก่อนนำมาใช้ต้องบดย่อยให้เป็นผงละเอียด ประโยชน์ของควอตซ์ คือ ช่วยสร้างเนื้อแก้ว สร้างความโปร่งแสงให้กับเนื้อผลิตภัณฑ์ โดยเฉพาะอย่างยิ่งผลิตภัณฑ์ชนิดพอร์ซเลน

• หินพอทเทอรี่ (Pottery stone)

หินชนิดนี้เมื่อนำมาบดและใช้เป็นส่วนผสมในเนื้อดิน จะให้ส่วนผสมทั้งที่เป็นเนื้อดินและตัวที่ช่วยลดอุณหภูมิการสุกตัว บางครั้งนิยมนำมาใช้ทดแทนหินฟันม้า

• วัตถุดิบชนิดอื่นๆ

วัตถุดิบชนิดอื่นที่นิยมนำใช้เป็นส่วนผสมของเนื้อดิน เช่น หินปูน หินโดโลไมต์ ทัลคัม ทรายทะเลบดละเอียด เป็นต้น

2. กระบวนการผลิต (สมศักดิ์, 2549)

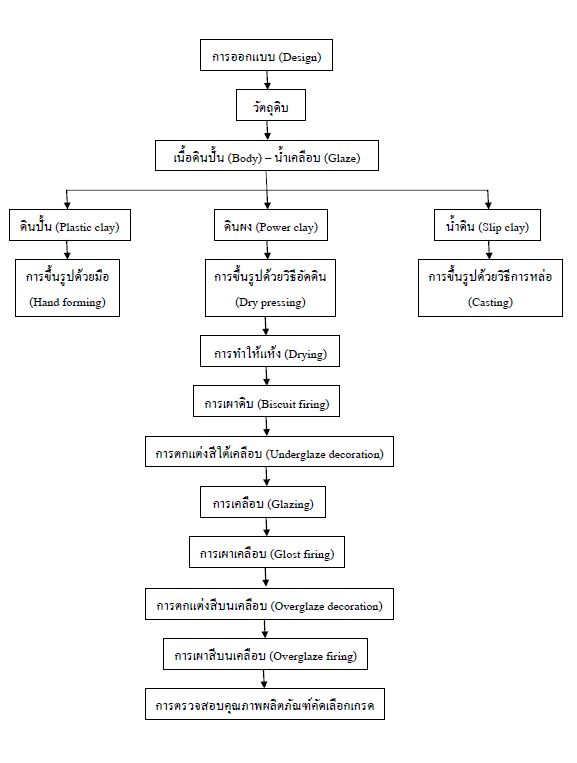

กระบวนการผลิตเซรามิก ประกอบด้วยขั้นตอนต่างๆ (ภาพที่ 7) ดังนี้

(1) การออกแบบ (Design) เป็นขั้นตอนที่นักออกแบบผลิตภัณฑ์ต้องทราบวัตถุประสงค์ของตัวผลิตภัณฑ์ว่าจะออกแบบเพื่อประโยชน์ใช้สอย หรือเพื่อความสวยงาม ผู้ออกแบบต้องมีความคิดสร้างสรรค์ มีความรู้ทางด้านวัตถุดิบ วิธีการขึ้นรูป และขั้นตอนการผลิตด้วย

(2) การเตรียมเนื้อดินปั้น (Body) และการเตรียมน้ำยาเคลือบ (Glaze) ขั้นตอนนี้จะใช้วัตถุดิบ ได้แก่ ดิน หิน แร่ และสารเคมีเช่นเดียวกัน แต่จะแตกต่างกันที่ส่วนผสมของสารประกอบ และการใช้หรือไม่ใช้สารประกอบเหล่านี้ในสูตรส่วนผสมเพื่อให้ได้เนื้อดินปั้น และน้ำเคลือบตามความต้องการ เตรียมโดยนำวัตถุดิบไปทดสอบหาสมบัติทางเคมีและฟิสิกส์ก่อนเผา และหลังเผา จากนั้นนำวัตถุดิบที่ผ่านการทดสอบแล้วเข้าสู่กระบวนการล้างและบดย่อย นำไปชั่งและผสมวัตถุดิบตามสูตรของเนื้อดินนั้น และน้ำเคลือบแต่ละประเภทที่ต้องการ แล้วนำไปบดเปียกในเครื่องบอลล์มิลล์ (Ball mill) และกรองด้วยตะแกรง ตามความละเอียดที่ต้องการ ถ้าสูตรส่วนผสมของเนื้อดินปั้นหรือน้ำเคลือบต้องการความขาวมากเป็นพิเศษ จะต้องนำเข้าเครื่องแยกเหล็กซึ่งจะได้น้ำดินและน้ำเคลือบตามสูตรที่ต้องการ ส่วนน้ำดินที่ได้นั้นนำไปหมักไว้ในถังเก็บแล้วแยกไปใช้ให้เหมาะสมกับการขึ้นรูปแต่ละวิธี โดยเนื้อดินสามารถแบ่งออกได้เป็น 3 ลักษณะ คือ ลักษณะที่มีความเหนียวจะต้องนำน้ำดินไปผ่านด้วยเครื่องอัดดินก่อน แล้วค่อยนำไปขึ้นรูปด้วยการปั้นด้วยมือ ลักษณะเนื้อดินแห้ง หรือดินผง จะต้องนำน้ำดินพ่นผ่านความร้อนจนได้เป็นดินผง แล้วนำไปขึ้นรูปด้วยการอัดในแบบพิมพ์ และเนื้อดินที่เป็นลักษณะน้ำดิน นำไปขึ้นรูปด้วยการหล่อในแบบพิมพ์

(3) การขึ้นรูปผลิตภัณฑ์ (Forming) วิธีการขึ้นรูปผลิตภัณฑ์เซรามิกมีหลายวิธี แต่ละวิธีจะมีความเหมาะสมกับลักษณะและคุณสมบัติของเนื้อดินปั้นแต่ละประเภท ได้แก่

- การขึ้นรูปโดยวิธีการหล่อน้ำดินเหลวลงในแม่พิมพ์ปูนพลาสเตอร์ (Slip casting)

- การขึ้นรูปโดยใช้แป้นหมุน (Throwing)

- การขึ้นรูปโดยใช้เครื่องจิกเกอร์ (Jiggering)

- การขึ้นรูปโดยการใช้เครื่องขึ้นรูปโรลเลอร์เฮด (Roller head machine)

- การขึ้นรูปโดยการอัด (Pressing)

- การขึ้นรูปด้วยเครื่องแรมเพรส (Rampress machine)

- งานปั้นอิสระ งานศิลปะ เป็นต้น

(4) การทำผลิตภัณฑ์ให้แห้ง (Drying) เมื่อขึ้นรูปผลิตภัณฑ์เรียบร้อยแล้วต้องปล่อยให้ผลิตภัณฑ์เหล่านั้นแห้งสนิทด้วยวิธีการผึ่งลม หรือการอบด้วยเครื่อง หลังจากแห้งสนิทดีแล้วผลิตภัณฑ์บางประเภทจะต้องมีการขัดแต่งให้เรียบร้อยอีกครั้งด้วย หรือมีการเขียนสีใต้เคลือบในผลิตภัณฑ์ด้วยก็ได้ก่อนการนำไปเผา

(5) การเผาดิบ (Biscuit firing) คือ การนำผลิตภัณฑ์เซรามิกที่แห้งสนิทแล้วมาเผาที่อุณหภูมิ 750-1,250 องศาเซลเซียส ช่วงอุณหภูมิการเผาขึ้นอยู่กับประเภทของผลิตภัณฑ์ การผลิตในลักษณะงานอุตสาหกรรมที่ขึ้นรูปด้วยวิธีการหล่อ หรือการอัดผง อาจข้ามขั้นตอนนี้ไปก็ได้

(6) การตกแต่งสีใต้เคลือบ (Under glaze decoration) เป็นการนำผลิตภัณฑ์เซรามิกที่ผ่านการเผาดิบมาแล้ว นำมาตกแต่งด้วยวิธีการเขียนลวดลายหรือเป็นรูปภาพต่างๆ โดยใช้สีใต้เคลือบติดลงไปบนผลิตภัณฑ์

(7) การเคลือบผลิตภัณฑ์ (Glazing) คือ การนำผลิตภัณฑ์เซรามิกที่ยังไม่ได้เขียนสีใต้เคลือบหรือที่เขียนสีใต้เคลือบเรียบร้อยแล้ว มาชุบเคลือบผลิตภัณฑ์ด้วยวิธีการเทราด จุ่ม หรือพ่นเคลือบ ส่วนการชุบเคลือบผลิตภัณฑ์เขียนสีจะต้องเป็นเคลือบใส

(8) การเผาเคลือบ (Glost firing) การเผาเคลือบผลิตภัณฑ์เซรามิกขึ้นอยู่กับชนิดของเคลือบที่ใช้ชุบเคลือบผลิตภัณฑ์ เช่น เคลือบที่ใช้เป็นเคลือบไฟต่ำ หรือเคลือบไฟสูง ต้องนำไปใช้ให้เหมาะสมกับประเภทของเนื้อดินปั้น อุณหภูมิที่ใช้เผาเคลือบประมาณ 750-1,350 องศาเซลเซียส

(9) การตกแต่งสีบนเคลือบ (Overglaze decoration) เป็นการนำผลิตภัณฑ์เซรามิกที่เผาเคลือบเรียบร้อยแล้ว นำมาทำการตกแต่งด้วยสีบนเคลือบ เช่น การเขียนลวดลายแบบต่างๆ และการใช้รูปลอกติด

(10) การเผาสีบนเคลือบ (Overglaze firing) เป็นการนำผลิตภัณฑ์เซรามิกที่เขียนสีบนเคลือบ หรือการใช้รูปลอกสีบนเคลือบที่ติดผลิตภัณฑ์เรียบร้อยแล้ว มาเผาอีกครั้งเพื่อให้สีเขียนและรูปลอกที่ติดผลิตภัณฑ์ติดแน่นไม่หลุดออก การเผาใช้อุณหภูมิประมาณ 800-900 องศาเซลเซียส

(11) การตรวจสอบคุณภาพผลิตภัณฑ์ เป็นกระบวนการตรวจสอบผลิตภัณฑ์เซรามิกเพื่อให้ได้มาตรฐานตามเกณฑ์ที่กำหนด และตรงตามความต้องการของลูกค้า เช่น การทดสอบสมบัติทางเคมีและฟิสิกส์ รูปทรง ขนาด ความสวยงาม และการไม่มีร่องรอยตำหนิ หรือความเสียหายใดๆ ส่วนใหญ่โรงงานอุตสาหกรรมมักคัดเกรดผลิตภัณฑ์เซรามิกเป็น 4 เกรด คือ เกรด A เกรด B เกรด C และของเสีย ซึ่งราคาจำหน่ายขึ้นอยู่กับคุณภาพของผลิตภัณฑ์นั้นๆ (ศูนย์พัฒนาอุตสาหกรรมเซรามิก จังหวัดลำปาง, 2558)

(ที่มา : สมศักดิ์, 2549)

ภาพที่ 7 แผนผังแสดงกระบวนการผลิตเซรามิกในขั้นตอนต่างๆ